超分散剂始于20 世纪70 年代,到20 世纪80 年代才正式系统地提出来,至20 世纪90 年代中期,超分散剂以其独特的应用功能,在众多分散剂中脱颖而出,成为当今最为人瞩目的助剂之一。

钛白粉作为无机颜料在色母粒中有广泛的使用。但在使用过程中,较细的颜料颗粒易凝聚,产生大颗粒,影响产品品质,因而不能直接使用,必须进行分散处理。颜料的分散过程可以分为三步:润湿、细化和细化后的稳定化 。颜料表面处理就是颜料细化后稳定化的过程,在颜料粒子表面上沉积或包覆单分子或多分子的物质,包括表面活性剂、改性剂、颜料本身的衍生物等。

使用超分散剂对钛白粉进行表面处理,明显提高了钛白粉的分散性能,本文通过实验找到了使用超分散剂对钛白粉进行表面处理的最佳使用量、最佳工艺条件(温度、pH 值) 。

超分散剂的分子结构主要分为两个部分 ,其中一部分为锚固基团,如—NR2 , —COOH ,—SO3H等,这些极性基团通过离子键、氢键以及范德华力等作用,紧紧地吸附于颜料表面,防止超分散剂的解析。另一部分为溶剂化链,这部分直接决定分散后的颜料在溶剂中的稳定性。为此,要求溶剂化链对分散溶剂有较高的亲和力,以保证具有良好的溶剂化作用,超分散剂在颜料粒子表面形成一定厚度的保护层,溶剂化链在分散溶剂中比较伸展。当吸附有超分散剂的颜料粒子相互靠近时,由于吸附层的排斥作用而使颗粒相互弹开,从而实现颜料粒子在介质中的稳定分散。

TiO2 色浆中,颗粒表面富集电荷,很容易与超分散剂的锚固基团( —COO- ) 相结合,在钛白粉颗粒表面形成一层牢固的保护层,通过超分散剂溶剂化链(烃链)的空间立体屏障作用,使钛白粉达到稳定分散的效果。

实验原料包括超分散剂,钛白粉浆料,工业级,低密度聚乙烯,聚丙烯,工业级,聚乙烯蜡,

实验用到的主要仪器及设备有双辊混炼机,双辊混炼机;挤出吹膜机组,注塑机;小型试验挤出机;光电分光光度计;扭矩流变仪;光电直读测色仪。

实验方法如下:先对原料进行表面处理,超分散剂在高速搅拌下乳化,恒温下加入钛白粉浆料,调pH 值,反应1 h ,静置、抽滤、洗涤、干燥、粉碎、研磨备用。

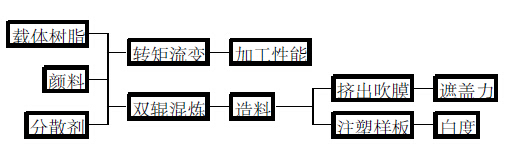

实验配方:颜料30 g ;蜡10 g ;树脂60 g ,工艺流程

性能测试

1、薄膜遮盖力测试

遮盖力(Hiding Power) 是指颜料遮盖被着色物底色的能力。用超分散剂不同含量预处理的钛白粉制成母粒,然后吹制薄膜,测定薄膜的透射率,换算成标准膜厚(0. 02 mm) 的光密度值(以下称光密值) 。光密值越大,遮盖力越高。

2、着色力测试

着色力( Tinting St rength) 指颜料着色的能力。钛白粉在塑料中的着色力可以用白度来表征,白度越大,钛白粉的着色力越高。用不同预处理颜料制成白母粒,然后打样板,用色差计测量其白度(以坦伯白度TW为准) 、明度(L) 、黄度( YI) 等值。

3、分散性测试

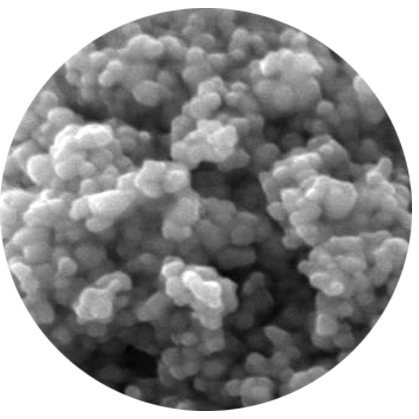

分散性(Dispersibility) 指颜料在被着色介质中的分散能力。分散性的表征、定性的方法有相差显微镜或电子显微镜观察、拍照,定量的方法是测定粒度分布。

4、加工性能测试

加工流变性能是钛白粉应用于塑料的重要指标之一。可以采用扭矩流变法来评价钛白粉的加工性能。

结果与讨论

1、遮盖力

遮盖力是白母粒重要的性能指标。颜料的分散水平是影响遮盖力的主要因素。颜料分散越均匀,粒子越细小,光密值越大,反之越小。

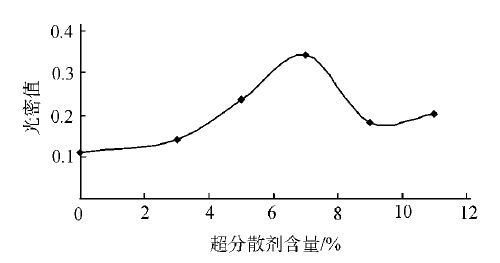

2、超分散剂用量对遮盖力的影响

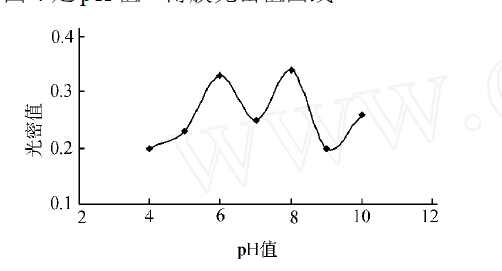

不同的超分散剂用量对钛白粉在薄膜中的分散性影响不同(恒定pH = 8 ,50 ℃,改变超分散剂含量3 %~11 %对颜料进行表面处理) ,

超分散剂用量-薄膜光密值曲线。

图 超分散剂用量对颜料表面处理的影响

从图中可以看出,随着超分散剂用量的增大,光密值在逐渐提高,并达到最大值;而后,随着用量进一步增加反而急剧下降。当超分散剂的用量为7 %时,薄膜的光密值最大,达0. 342 。

超分散剂的使用量与颜料的比表面积有关。开始随着超分散剂含量的增加,颜料表面吸附的锚固基团越来越多,到7 %时达到饱和,此时光密值最大。随着超分散剂用量的进一步的增多,因为超分散剂之间的相互作用产生“架桥絮凝”———颜料粒子通过超分散剂

溶剂化链的缠结产生絮凝,因此,光密值反而下降。

3、pH值对遮盖力的影响

颜料表面处理反应介质的酸碱性对表面处理效果影响很大,反应介质的pH 值是颜料表面处理的重要条件。

图是pH 值- 薄膜光密值曲线。

图 酸碱性对颜料表面处理的影响

通过图 可以看出,在微酸(pH = 6) 和微碱(pH =8) 条件下,薄膜的光密值最大,预处理颜料的分散性能最好。因为超分散剂是酯类化合物,在微酸和微碱条件下,易于水解生成锚固基团(R —COO- ) 与钛白粉表面化学键结合;中性条件下,不利于锚固基团的生成,因此表面处理效果不好;强酸强碱条件下,锚固基团也难与颜料粒子结合,不利于颜料的表面处理。

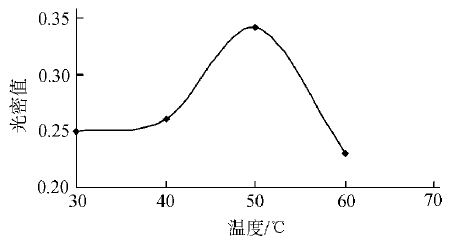

4、温度对遮盖力的影响

反应介质的黏度受温度的影响很大,所以温度是影响颜料表面处理的重要条件。为了寻找最优的表面处理温度,本实验固定pH = 8 ,超分散剂用量7 % ,做了30 ℃、40 ℃、50 ℃、60 ℃几组不同温度下的表面处理试验。如图所示。

光密值随着温度的升高而增大,50 ℃时达到最大,而后开始随温度的升高下降。升高温度,反应介质黏度降低,有利于锚固基团和钛白粉表面相结合;但温度过高,颜料自身产生团聚,不利于表面处理,造成光密值下降。因此,50 ℃左右是该表面处理方法的最佳温度。

5、着色力

颜料的着色力主要取决于颜料本身的属性,但也受颜料分散性的影响,主要通过样品的明亮程度(明度) 和白度表征。

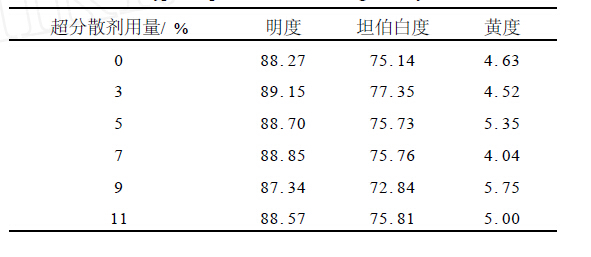

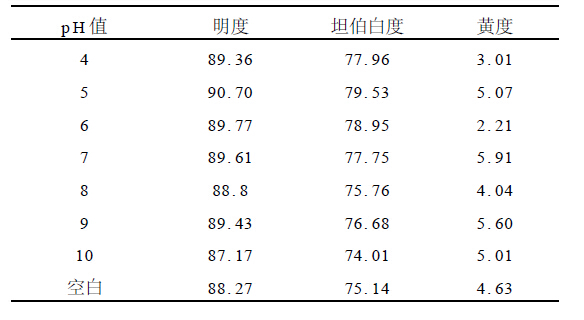

表1 、表2 为超分散剂用量和不同pH值处理钛白粉后的着色力数据。

表1 超分散剂用量对着色力的影响

超分散剂用量/ % 明度坦伯白度黄度

表2 pH值对着色力的影响

pH 值明度坦伯白度黄度

由表1 可以看出,超分散剂用量对白度和明度值影响较大,都高于未预处理颜料的对应值。这一点说明,超分散剂的使用使钛白粉分散性提高。黄度表明样品的发黄程度,对白母粒来说,黄度越小越好,从表中的数据可以看出,超分散剂用量为7 % ,黄度值最小。

由表2 可以看出,pH = 10 时,白度和明度值明显下降,且黄度较大,着色力最差;pH = 6 条件下黄度值最小,且白度和明度较高,着色力最强。

6、分散性

分散性对钛白粉在塑料中的应用性能有重要影响。

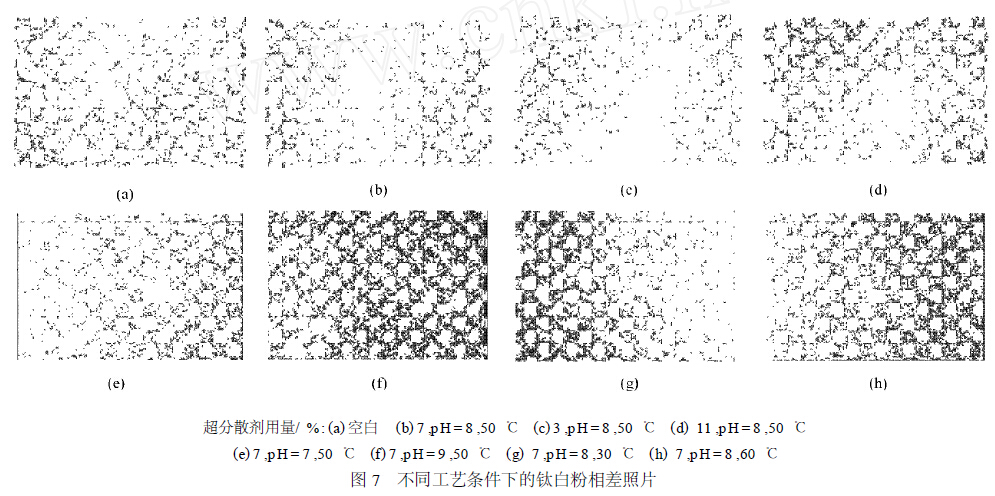

图6 中(a) 是表面处理过的钛白粉,条件为超分散剂用量7 %、pH = 8 和50 ℃; (b) 是未处理的钛白粉。可以看出(a) 的分散较为均匀,且钛白粉粒子较小;而(b) 中,钛白粉粒子发生严重团聚。所以用超分散剂处 散开的树脂最少,表面处理效果最好。分析图7 的(a) 、(b) 、(e) 和(f ) 可以看出pH = 8 时的分散效果最好,如前所述这是由于锚固基团的特性造成的。表面处理温度为50 ℃(b) ,分散性最好;当表面处理温度高时(60 ℃( h) ) ,出现了“黑点”,钛白粉发生凝聚。

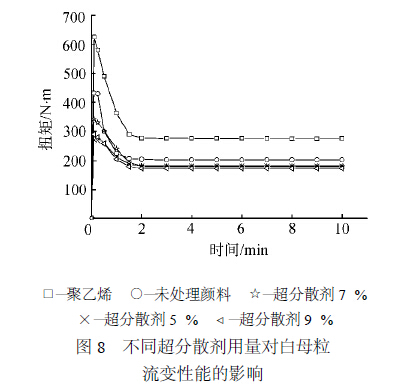

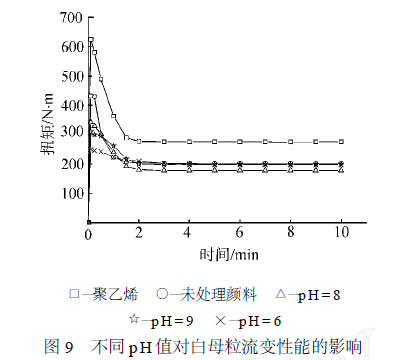

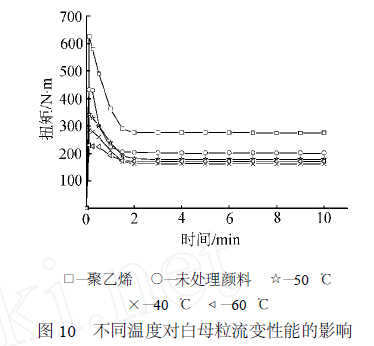

7、流变性能测定

超分散剂由锚固基团和溶剂化链两部分组成。经过超分散剂表面处理过的钛白粉不仅分散性、遮盖力提高,而且由于溶剂化链与载体良好的相容性,可以改变母粒的流动性能。以下各图分别是用超分散剂用量不同(图8) 、pH 值不同(图9) 和处理温度不同(图10)

预处理的钛白粉,按照母粒的配方,由Brabender 流变仪测得的流变曲线。

从图8 、9 和10 可以看到,钛白粉使用超分散剂预处理后,由于溶剂化链与载体良好的相容性和体系黏度一定程度的降低,有利于母粒的加工生产。超分散剂预处理过的钛白粉的最大转矩和平衡转矩,都小于未处理钛白粉的对应值。

结论

通过以上的实验分析,我们可以得出以下结论:

(1) 用超分散剂处理钛白粉,大大提高了颜料的分散性能。并且不改变颜料的性质,相反,钛白粉的白度及加工性能也有所提高;

(2) 超分散剂的用量对表面处理有影响,超分散剂用量为7 %时,处理效果最好;

(3) pH 值也是钛白粉表面处理的重要因素,在微酸和微碱条件下,锚固基团活性最大,表面处理效果最好;

(4) 温度为50 ℃时表面处理效果最好。

上一篇:国外钛白粉表面处理的概况

下一篇:水性涂料配方组成