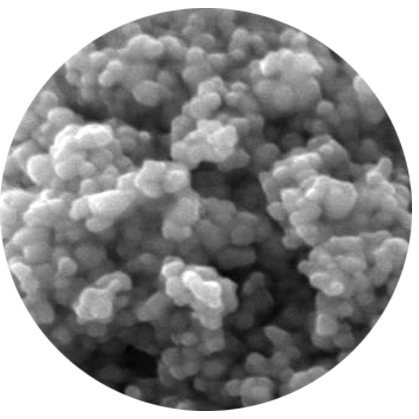

钛白粉(TiO2)是钒钛类选择性催化还原(SCR)脱硝催化剂的载体,TiO2的晶型、比表面积、粒度、孔结构以及SO42-和P2O5含量直接影响所制备的SCR 催化剂的性能。一般而言,TiO2的比表面积越大,以其制备的SCR催化剂的比表面积也越大,活性也较高;但对于纳米级TiO2,由于颗粒粒径太小,容易发生烧结,而且形成钒钛化合物,导致催化剂比表面积较载体明显下降,因而活性降低。锐钛型TiO2由于比表面积大和不易被硫化,较金红石型TiO2适合做载体。多孔结构的TiO2使得钒物种在载体表面处于高度分散状态,从而提高催化剂的活性。TiO2 中本身含有的少量SO42-和P2O5有助于提高催化剂的性能。

氮氧化物(NOx)是污染大气的主要有害物质之一,主要来源于矿物燃料(如煤、石油、天然气等)的燃烧,其中燃煤电厂烟道气是NOx 的主要源。选择性催化还原(selectivecatalytical reduction, SCR)脱硝法,是指在一定温度和催化剂作用下,利用还原剂(NH3、甲烷、硫脲、CO、H2等)选择性地将NOx还原为氮气,还原剂中NH3最为常用。由于SCR技术具有反应温度较低,净化率高,运行可靠,二次污染小等优点,是目前应用最广的烟气脱硝(脱除NOx)技术。SCR系统中,催化剂的性能直接影响NOx的脱除效果,其成本约占SCR系统总成本的20%~40%,因此,催化剂是SCR技术的核心之一。

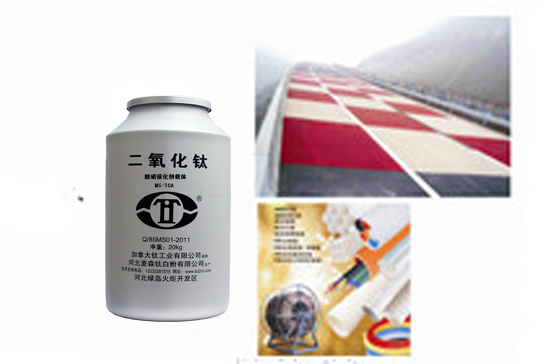

目前,已发展了三种SCR 商业催化剂:贵金属、金属氧化物和分子筛催化剂。其中,以锐钛矿型二氧化钛(TiO2)为载体,负载钒氧化物作为活性物质,以氧化钨(WO3)或氧化钼(MoO3)作为助催化剂的金属氧化物催化剂在NO 还原和SO2氧化率上表现出真正的优势,目前最为广泛应用的是V2O5-WO3/TiO2催化剂。以钒作为SCR 催化剂的活性组分是在上世纪60 年代发明的,而钒负载在TiO2上表现出优越的活性和稳定性则是在上世纪70年代被人们所认识。与其他载体相比,由于TiO2 与氧化钒之间具有良好的亲和性,氧化钒可以均匀地分散在载体当中,因此,锐钛矿型TiO2可以提高催化剂的活性。此外,锐钛矿型TiO2在SO2和O2存在的条件下较其它载体如A12O3和ZrO2只是微弱且可逆地被硫化。催化剂中加入一定量的WO3可以提高催化剂的酸性、活性及稳定性,还可以限制SO2的氧化程度。

V2O5-WO3/TiO2 催化剂的性能主要取决于V2O5 的活性,而V2O5 活性取决于它在载体TiO2表面的分散度及形态、表面酸性和负载量,以及进一步提高其性能的助催化剂WO3的负载量,这两者的实现除了取决于催化剂的制备工艺外,还很大程度取决于载体TiO2的表面积、孔隙率、几何构型等多种因素。TiO2占WO3-V2O5/TiO2催化剂重量的80%~90%,用量大,但是目前应用于催化剂工业生产的TiO2没有完全国产化,这是催化剂价格居高不下的主要原因,严重影响了国内烟道气脱硝工作的进行。